*German version of the interview is below*

In this interview, we speak with Prof. Angelika Mettke from BTU Cottbus–Senftenberg, one of the pioneering researchers in structural reuse in Europe. Drawing on decades of hands-on experience, Prof. Mettke reflects on the evolution of concrete element reuse in Germany, the long road from pilot projects to building codes, and why now might finally be the right time for circularity in construction to scale.

Hello, Prof. Mettke. Thank you for finding time for this interview. For starters, can you introduce yourself a bit and tell us about your background, your role, and your organization’s role in the project? How did it all start?

I have been working at BTU since 1975. Initially, I qualified with a degree in engineering, and the next step was obtaining my diploma as an engineer. In 1995, I earned my PhD in engineering, focusing on the development of decision-support tools for the preparation of renovation measures in industry for the reuse of building elements and components. In 2009, I obtained my habilitation, focusing specifically on the reuse of concrete elements, particularly those from prefabricated construction, and the recycling of mineral construction debris, or rather, the high-quality recovery of construction waste. Originally, the area was called “Construction Recycling,”, but now it’s referred to as my “research area,” which I developed independently. I had no public financial resources for personnel. However, I had the opportunity to raise funds through research projects, allowing me to employ scientific staff.

Satu Huuhka visited here in Cottbus at BTU and had the opportunity to speak with me. She found my work interesting and organized another visit with a delegation, which included a German-speaking colleague. During this visit, I gave a lecture on the topic of “Reuse of Concrete Elements.” Afterwards, she asked me what I thought about collaborating on a research project. So, between Finland and Cottbus. I was thrilled about this request. Of course, I welcomed such an international collaboration, which had not existed before. First, we needed to investigate where there were gaps in expertise and determine how we could work together. Then, Satu searched for funding opportunities at the European level, and we did the same for Germany. Then Satu said, “You have a lot of knowledge; you should take the lead. You have expertise, experience, and extensive research on this topic.” For Germany, I took on the leadership role, but the overall leadership should be with Finland—after all, the idea to initiate a European project came from Satu. That’s how it developed. When we formulated the application, I had only one research assistant: Viktoria Arnold, a graduate of the Siberian University of Krasnoyarsk, and both of us worked on the research proposal. This is how our ReCreate project came about. You asked me why I participated so eagerly in this project. Well, of course, I wanted to. Buildings constructed with prefabricated elements in modular construction can also be found in Europe and are not a national peculiarity. Satu was active and involved further project partners, such as the Netherlands, Sweden, and Croatia. This consortium was formed, and my particular interest was in situating this topic in a European context. In this constellation, we have other strengths that help accelerate the necessary transformation process in the construction sector, compared to just Mettke at BTU in Cottbus alone. In a cluster, we can achieve more, both in construction and environmental policy, and that is important. Especially now, through the climate discussion, the topic is gaining significance because the reuse of concrete components retains the embodied energy.

What motivated you to join the project?

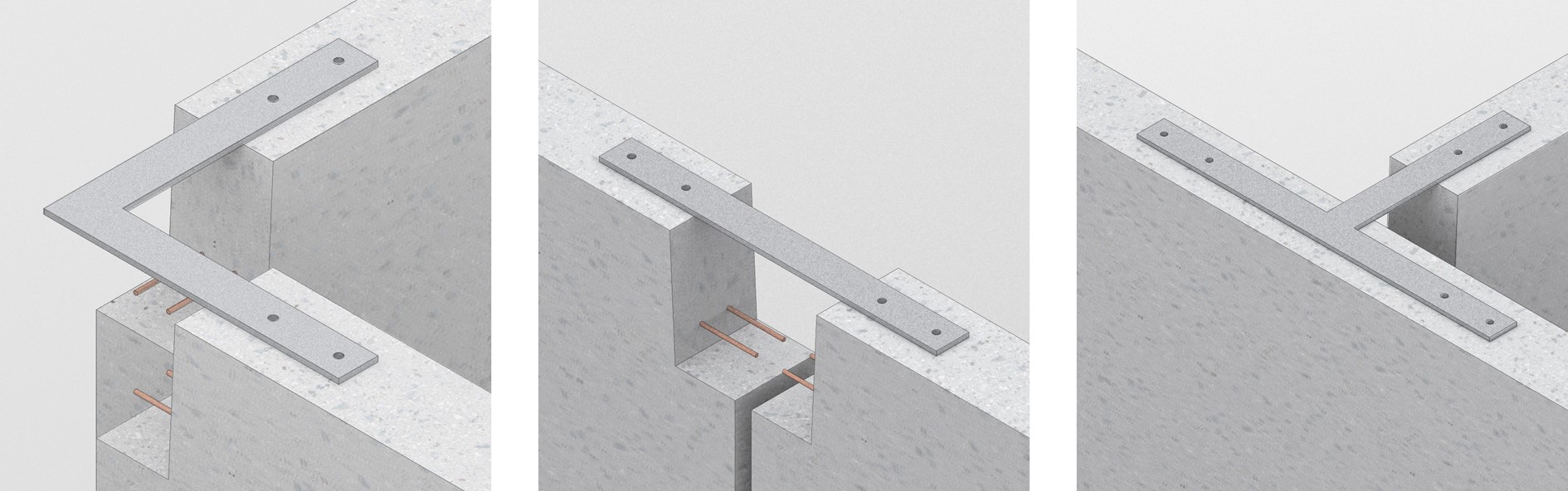

As already mentioned, I started dealing with the topic of reuse more than 30 years ago. This was not primarily for climate protection reasons, but due to the resource scarcity in construction in East Germany, which presented me with great challenges. The necessity of addressing this issue arose from the fact that buildings in industrial and commercial construction were being demolished shortly after their useful life, after 10, 12, or 15 years. I made every effort to save the concrete elements used. Initially, quality testing of the concrete elements was the focus. In this, usability, constructional, and building-physical parameters played a role. After gaining access to buildings scheduled for demolition, I contacted several companies with my request to attempt to dismantle construction elements from the structural system. The most powerful construction company at the time, the Construction and Assembly Combine Coal and Energy, eventually agreed to try dismantling some elements of a single-story hall. I found that these buildings, constructed in modular construction, were dismantlable, even though they were not originally designed for deconstruction. This experience made it clear how important it is to assess unused buildings and, if conservation measures are excluded, to consider secondary reuse options for concrete elements already used. Furthermore, deconstruction considerations must be integrated into the planning process.

There is a huge potential in existing reinforced concrete modular buildings, not only in Germany but also across Europe and worldwide. And if, with the ReCreate project, we can help manage our primary raw material resources efficiently, thereby reducing the ecological footprint and contributing to climate protection, this is a huge opportunity. Building on our own and new research findings, we can show the professional world beyond national borders that the reuse of concrete elements is feasible and of high relevance both from a social and economic perspective.

Tell me about the German donor building and the pilot that will be constructed. Can you tell me what is specific for the German cluster, the German donor building and the pilot?

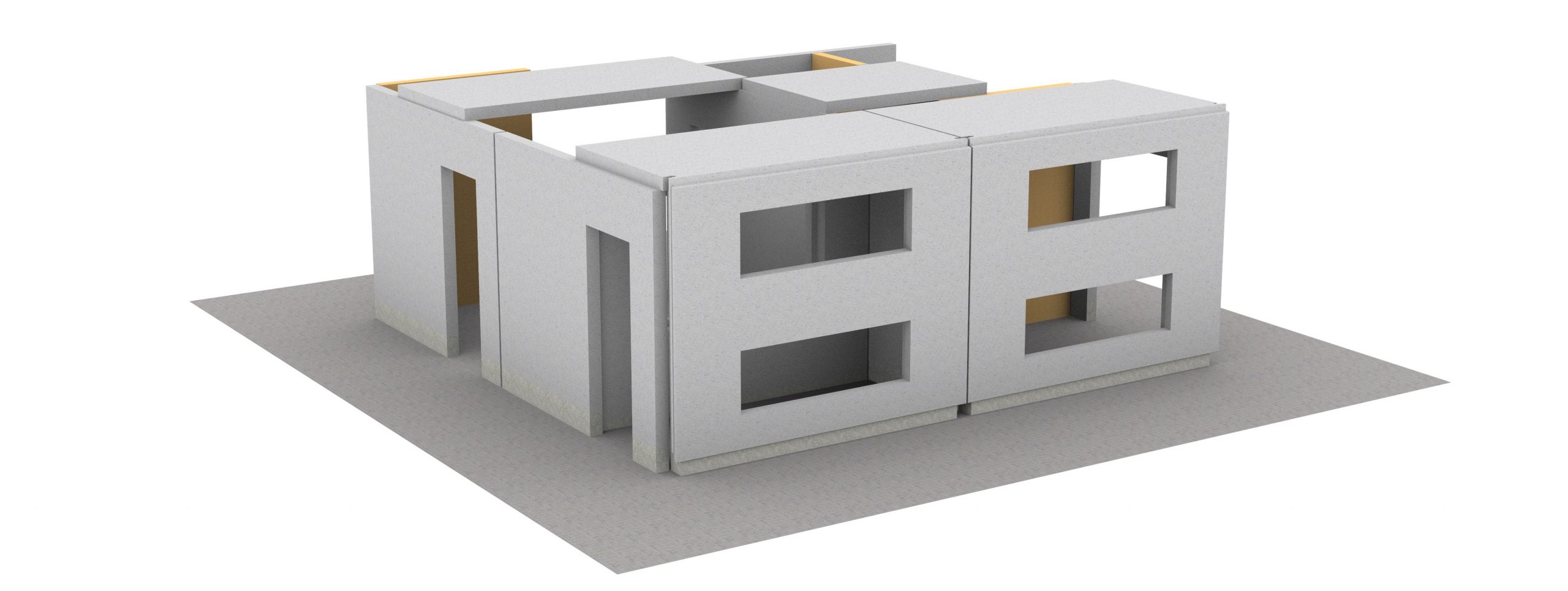

Well, first of all, let me start with a preliminary note. I have been in contact with the company Ecosoil for many years now. Thanks to our collaborative work, the “selective demolition” business area has become established within the company. As is standard procedure, I contacted Ecosoil’s senior construction manager about current demolition projects. In Hohenmölsen, Saxony-Anhalt, Ecosoil Ost GmbH had been commissioned to demolish a five-story prefabricated building by two floors. I also asked if they notified the relevant parties in advance. Through Ecosoil, I got in touch with the property owner, the housing association in Hohenmölsen. At the time, I wasn’t familiar with Hohenmölsen, which is located in the federal state of Saxony-Anhalt. I introduced myself over the phone and scheduled an on-site meeting, and that’s how things started moving forward in the first place. After a rough assessment that almost 500 concrete elements would need to be dismantled, I proposed the idea of constructing a pilot within the scope of the ReCreate project. Although I had ideas, I couldn’t make the final decision; it had to be approved by the city. It was important to me to determine whether there was a need for the construction of a public building. This led to an initial meeting with Mr. Luckanus, the managing director of the housing association, and Mr. Haugk, the mayor of Hohenmölsen. During this meeting, I presented our previous projects and initiatives. We had already implemented measures such as constructing new buildings using recycled concrete elements. I learned that the “old” spaces for youth centres would no longer be available in the foreseeable future. Based on a conceptual design with a selected range of P2 building-type elements for a youth centre, which I had created for another city, I was able to gain the mayor’s interest. I asked them if they could envision something similar within our project.

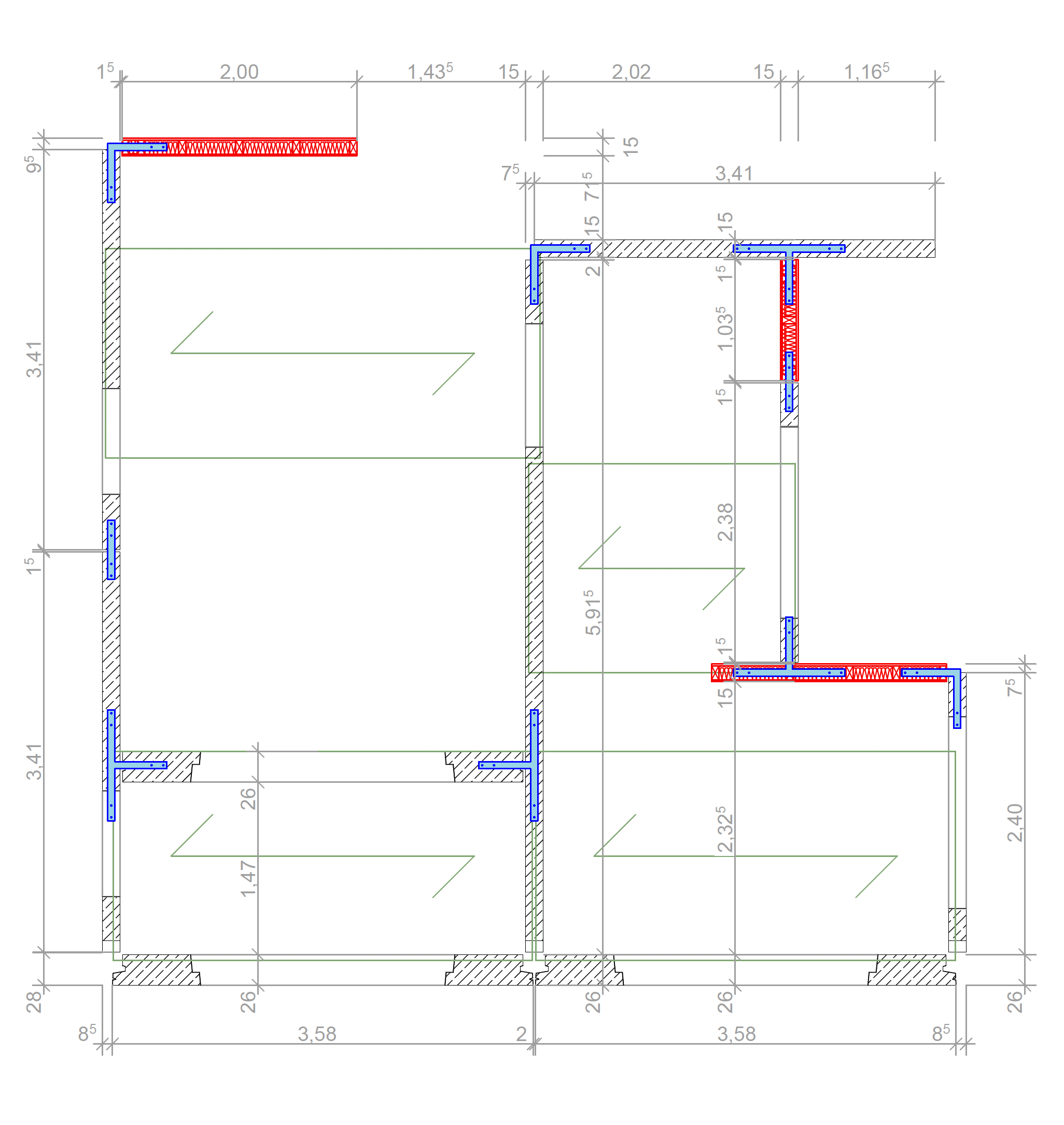

The mayor expressed the need for a community centre (clubhouse) and informed me about the old clubhouse, which was scheduled for demolition, and the plans to accommodate different users in the new facility. He explained in detail why certain features were necessary. However, he mentioned that the original concept I had presented, based on the P2 type, had a gross floor area that was too large (400 m²). I assured him that adjusting the concept would not be an issue. Following this, I asked him about the specific spaces they required. Based on several rounds of consultations with the representatives of the city of Hohenmölsen regarding usage and space requirements, and with us, my research assistant, architect Christoph Henschel, developed the concept for the youth centre. The youth centre, with its diverse uses (including multi-purpose and hobby rooms, offices, kitchen, etc.), has a gross floor area of approximately 835 m² spread over two floors. We developed a total of six design variants for this building because the spaces had to be adapted to the changing needs of future users, including various clubs.

So, was the decision on which design to choose influenced by the organizations that will eventually be in the building?

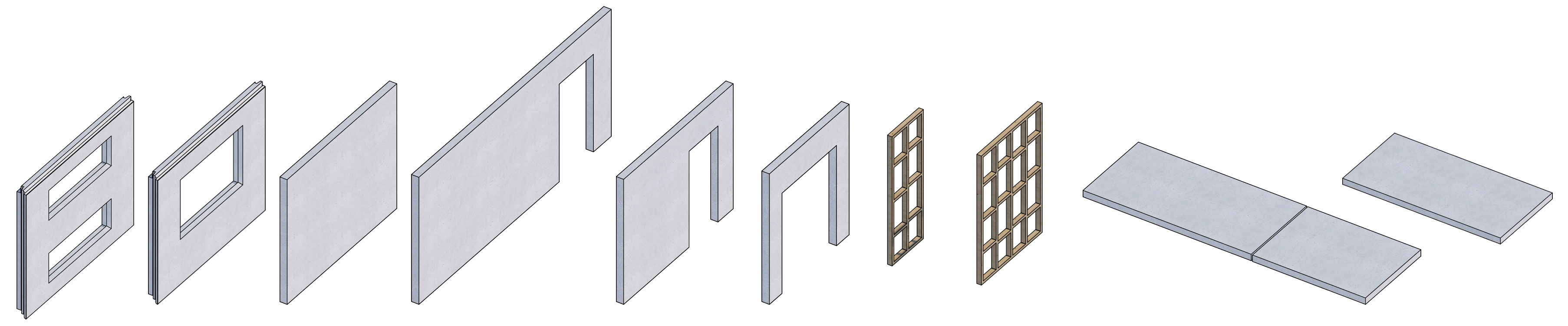

Yes, as just mentioned, that was the case. For the most recently agreed-upon concept for the youth center, we developed an exposé that will serve as the basis for the tender. With the help of students, we also built a model to improve visualization. In addition to integrating 160 dismantled, used concrete elements, steel beams and timber stud walls are to be used. This is due to the geometric dimensions of the rooms. The city of Hohenmölsen, as the public client, has been promised financial support for this sustainable construction project. The completion of the youth centre is expected in 2026.

Should difficulties arise and the construction project in Hohenmölsen be called into question, I was able to initiate a second pilot project near Cottbus as a backup option.

I would also like to point out one aspect: initially, there were difficulties in providing a storage area for the dismantled concrete elements in Hohenmölsen. The need to temporarily store the dismantled elements arises from the time difference between the moment the concrete elements are dismantled and their reassembly date. In the end, the city designated a temporary storage area close to the construction site.

So, the city doesn’t want to invest in spaces for the disposal of the elements because they still need to assess the project’s value. Does this create a problem when you initially want to start something?

I must state that there is currently no functioning “handling” system for large-format concrete elements. It must be assumed that temporary storage for used concrete elements will be necessary. The establishment of decentralized building component exchanges combined with web-based platforms could provide a solution to ensure optimal marketing for used concrete elements. I could imagine that stationary construction material recycling plant operators could temporarily store the used concrete elements. If they are not in demand, there would still be the option of material recycling or shredding into recycled material. This is an idea, but whether it can be implemented is still to be evaluated.

What does collaboration look like within your country’s cluster? Is there strong collaboration? Do you maintain good communication with project partners in the German cluster?

I can look back on an excellent collaboration with the industry partners involved in the ReCreate project. This cooperation is based on a long-standing, reliable, and constructive relationship with the engineering firm Jähne and the deconstruction company Ecosoil Ost GmbH. It is important that we support each other, communicate openly, and exchange ideas. We meet regularly, but there are also many operational matters that need to be coordinated, which we usually clarify over the phone or in personal discussions. In short, the collaboration with the construction industry partners is outstanding.

The “new” project partners include the city of Hohenmölsen and the company Lohmann & Robinski – web solutions. The latter has extensive experience with digital work methods, helping us digitize work results within the German national project. Additionally, having the city of Hohenmölsen as a local partner is crucial, as they are familiar with the regional conditions and authorities. All the necessary requirements for such a construction project fall under the city’s jurisdiction through the building authority. At the same time, we aim to ensure that construction of the youth center can hopefully begin there next year.

We also plan to organize an international ReCreate project partners meeting, similar to those held in Eindhoven, Helsingborg, and Tampere, to assess the condition of the used concrete elements and observe the reassembly process. Significant support is expected from our local partner. In my experience, having a local partner is highly beneficial, as they have a strong interest in this sustainable initiative and are motivated to drive it forward.

Do you have some kind of internal motivation for the project? Do you have any personal stakes or intrinsic motivation that drives you?

Yes, of course! The reuse of building components is my life’s work! I have dedicated myself to this topic. Viktoria was there: In 2016, I received the German Environmental Award for this commitment—one of the most prestigious awards in Europe. Together with a company, we received this prize for the efficient use of resources.

My passion lies in reusing valuable materials because I was raised that way in my family home. My parents—my father, a self-employed metalworker—built many objects from reused materials, whether lamps, scooters, tricycles, wheelbarrows, or even a tractor. He used materials he found at the landfill.

This mindset shaped me from an early age. So yes, there is passion involved—both emotionally and professionally.

In your opinion, what are some of the major challenges that the project is facing? We’ve already identified certain aspects, but could you elaborate on them?

Yes, the biggest challenge for the project is the various international aspects that need to be considered. The necessary exchange between project partners must be maintained. In Germany, this is somewhat easier due to the already existing network, but new partners are always being added. The professional exchange takes place through regular coordination between my colleagues and me, but it is still somewhat time-consuming. The network we have built in our German cluster makes collaboration easier now. However, with new partners, a certain level of trust must first be established. The administrative tasks that always arise in EU projects take up a significant portion of the time.

That being said, what about the project in general? In your opinion, what do you believe are the major challenges that everyone has to face at the European level?

You know, generally speaking, I would wish that through this European consortium, the idea of reusability is established worldwide. With these clusters, we can widely spread the results, not just in Europe. There will be a film about the pilot project to show that it is being implemented exemplarily in Finland, the Netherlands, Sweden, and Germany – so it works everywhere. That’s the challenge: to show that existing resources, i.e., used concrete elements, are fully reusable in a secondary way. Building with existing structures has top priority. There is no alternative to the limited available mineral raw materials. We must demonstrate this worldwide, because many countries aspire to the European standard of living. Construction is happening worldwide. If we can show that we can also build with existing structures, in a sustainable way, and also architecturally interesting, then this meets our research goal. For example, the pilot project in Finland will look different from the one here in Germany. So, we will be able to present a variety of solutions. The construction connections and the structural development of the range of elements differ. We can learn from Finland or the Netherlands – from their building systems and joining techniques, and vice versa. This networking is, in my opinion, very valuable.

What kind of impact would you like for the project to have someday? Do you believe that after the project is completed, it will be easier to update the standard at the European level?

On the German side, I currently have the development of a German standard on the agenda, but this process takes time. It typically spans several years, as a standard must be thoroughly reviewed and objections from experts considered before its publication. At present, a used building component is considered an unregulated construction product under both EU and German law.

We will not be able to solve all the problems in the ReCreate project. The tasks are very complex and extensive. New questions will also arise from our research. What is important to me is that rules and standards are developed to facilitate the entire process. This is a big challenge. For example, we would like to develop a standard solution for warranty and liability issues related to the use of used concrete elements – in collaboration with legal expertise. A guideline needs to be created that outlines which actor is responsible for which performance, and what steps need to be carried out to effectively plan and implement reuse.

The EU Construction Products Regulation governs market access and the use of construction products. The 16 state building codes in Germany define the general requirements for buildings, which are further specified by the Technical Building Regulations.

In my opinion, a harmonized specification according to EU regulations would help to draw more attention to the reuse of used concrete elements. So far, there is no harmonized assessment or standard for this.

So, maybe it’s still too early, considering there’s a lot of research yet to be conducted on this topic. However, that’s the task of the ReCreate project: to establish the necessary research and then present it to policymakers so they can incorporate it into policies, regulations, and standards. Do you agree?

Yes, I agree. This is the next step. In the ReCreate project, we are laying the essential foundations – supported by scientifically based methods. The solutions developed will, I hope, be incorporated into an EU standard.

We always like to conclude interviews with the question: Who is Angelika Mettke, and what does she enjoy doing when she’s not working on the ReCreate Project or at her university? What are her favorite activities in her spare time?

I enjoy spending time with my grandchildren, being outdoors, and in my garden. I have a house and a weekend property. There’s always something to do there, and I enjoy it. It’s a nice balance, a contrast to office work and mental work. I can get some exercise in the fresh air, play outside with my grandchildren, and at the same time, observe animals and enjoy the birdsong. Yesterday, for example, I saw a hedgehog in our garden. The older I get, the more I appreciate the wonder of nature. That’s why it’s important to me that nature and our habitat, our landscape, are preserved and disturbed as little as possible. This aligns with my actual responsibilities and my job: conserving resources and interfering with nature with little to no impact. I plant flowers, shrubs, and trees. I know that I’ve contributed something in my small area of activity; to doing something socially meaningful. I enjoy spending my holidays on the Baltic Sea in Warnemünde and Kühlungsborn, as well as in various places on the islands of Usedom and Rügen. The atmosphere is unique. But I am also aware that every country has beautiful places.

German version:

Hallo Frau Prof. Mettke. Vielen Dank, dass Sie Zeit für dieses Interview gefunden haben. Können Sie sich zunächst einmal kurz vorstellen, uns etwas über Ihren Hintergrund, Ihre Rolle und die Rolle Ihrer Organisation in diesem Projekt erzählen? Wie hat das alles angefangen?

Ich bin seit 1975 bei der BTU tätig. Zunächst qualifizierte ich mich mit dem Abschluss als Ingenieur, der nächste Schritt war die Erlangung des Diplom-Ingenieurs. Im Jahr 1995 promovierte ich im Fachbereich Ingenieurwesen zur Entwicklung von Entscheidungshilfen für die Vorbereitung von Sanierungsmaßnahmen in der Industrie zur Wiederverwendung von Bauelementen und Bauteilen. Im Jahr 2009 habilitierte ich mich, wobei ich mich speziell mit der Wiederverwendung von Betonelementen, insbesondere aus dem Fertigteilbau, und mit dem Recycling von mineralischem Bauschutt bzw. der hochwertigen Verwertung von Bauabfällen beschäftigte. Ursprünglich hieß der Bereich ” Bauliches Recycling”, aber jetzt wird er als mein “Forschungsbereich” bezeichnet, den ich eigenverantwortlich entwickelt habe. Ich hatte keine öffentlichen finanzielle Mittel für Personal. Aber hatte die Möglichkeit, über Forschungsprojekte finanzielle Mittel einwerben zu können und damit wissenschaftliche Mitarbeiter zu beschäftigen.

Satu Huuhka war zu Besuch hier in Cottbus an der BTU und hatte die Gelegenheit, mit mir zu sprechen. Sie fand meine Arbeit interessant und organisierte einen weiteren Besuch mit einer Delegation, zu der auch ein deutschsprachiger Kollege gehörte. Bei diesem Besuch hielt ich einen Vortrag zum Thema „Wiederverwendung von Betonelementen“. Danach fragte sie mich, was ich von einer Zusammenarbeit bei einem Forschungsprojekt halte. Also, zwischen Finnland und Cottbus. Über diese Anfrage war ich hoch erfreut. Natürlich begrüßte ich eine solche, bis dato nicht vorhandene internationale Zusammenarbeit. Zunächst müssen wir untersuchen, wo es Lücken im Fachwissen gibt, und feststellen, wie wir zusammenarbeiten können. Dann hat Satu nach Finanzierungsmöglichkeiten auf europäischer Ebene gesucht, und wir haben das für Deutschland getan. Dann sagte Satu: “Ihr habt viel Wissen, ihr solltet die Gesamtleitung übernehmen. Sie verfügen über Fachwissen, Erfahrung und umfangreiche Forschungsarbeiten zu diesem Thema”. Für Deutschland übernehme ich die Leitung, aber die Gesamtleitung sollte Finnland übernehmen – schließlich stammt die Idee, ein europäisches Projekt zu initiieren von Satu. So hat sich das entwickelt. Als wir den Antrag formulierten, hatte ich nur eine wissenschaftliche Mitarbeiterin: Viktoria Arnold, Absolventin der Sibirischen Universität Krasnojarsk und wir beide haben mit am Forschungsantrag gearbeitet. So kam es also zu unserem ReCreate Projekt. Sie haben mich gefragt, warum ich so eifrig an diesem Projekt teilgenommen habe. Nun, natürlich wollte ich das. Gebäude, die mit vorgefertigten Elementen in Montagebauweise gebaut wurden, sind auch in Europa anzutreffen und keine nationale Besonderheit. Satu war aktiv und hat weitere Projektpartner einbezogen, wie die Niederlande, Schweden und Kroatien. Es entstand dieses Konsortium, und mein besonderes Interesse lag darin, dieses Thema im europäischen Kontext zu verorten. In dieser Konstellation haben wir andere Stärken, die dazu beitragen, den notwendigen Transformationsprozess im Bausektor zu beschleunigen, als nur Mettke an der BTU in Cottbus allein. In einem Cluster können wir mehr erreichen, auch bau- und umweltpolitisch, und das ist wichtig. Gerade jetzt, durch die Klimadiskussion, gewinnt das Thema an Bedeutung, weil durch die Wiederverwendung von Betonbauteilen die enthaltene graue Energie erhalten bleibt.

Was hat Sie dazu motiviert, an dem Projekt teilzunehmen?

Wie bereits erwähnt, habe ich vor mehr als 30 Jahren begonnen, mich mit dem Thema Wiederverwendung auseinanderzusetzen. Dies geschah nicht in erster Linie aus Klimaschutzgründen, sondern aufgrund der Ressourcenknappheit beim Bauen in Ostdeutschland, was mich vor große Herausforderungen stellte. Die Notwendigkeit sich dieser Thematik zu stellen, ergab sich daraus, dass Gebäude im Industrie- und Gewerbebau bereits kurz nach ihrer Nutzungsdauer, nach 10, 12, 15 Jahren, abgerissen wurden. Ich setzte alles daran, die verbauten Betonelemente zu retten. Zunächst standen Qualitätsuntersuchungen der verbauten Betonelemente im Vordergrund. Dabei spielten die Gebrauchstauglichkeit, bautechnische und bauphysikalische Parameter eine Rolle. Nachdem ich Zugang zu Bauten erhielt, die zum Abbruch anstanden, kontaktierte ich mehrere Unternehmen mit meinem Anliegen, versuchsweise Bauelemente aus dem Konstruktionsverbund zu demontieren. Der damalig leistungsstärkste Baubetrieb des Bau- und Montagekombinats Kohle und Energie erklärte sich schließlich bereit, einige Elemente der eingeschossigen Halle versuchsweise zu demontieren. Dabei stellte ich fest, dass diese in Montagebauweise errichteten Gebäude demontierbar sind, obwohl sie ursprünglich nicht für den Rückbau konzipiert wurden. Diese Erfahrung machte deutlich, wie wichtig es ist, nicht mehr genutzte Bauten auf den Prüfstand zu stellen und – sofern Erhaltungsmaßnahmen ausgeschlossen werden – sekundäre Nachnutzungsoptionen für schon einmal verbaute Betonelemente in Betracht zu ziehen. Darüber hinaus sind Rückbauüberlegungen bereits in den Planungsprozess zu integrieren.

Es ist ein großes Potenzial an existierenden Stahlbeton-Montagebauten nicht nur in Deutschland, sondern europa- und weltweit vorhanden. Und wenn wir mit dem Projekt „ReCreate“ dazu beitragen können, mit unseren primären Rohstoffressourcen effizient umzugehen und dadurch der ökologische Fußabdruck eingedämmt und außerdem ein Beitrag zum Klimaschutz geleistet werden kann, ist das eine riesige Chance, aufbauend auf unseren und neuen Forschungsergebnissen, über die nationalen Grenzen hinaus der Fachwelt zu zeigen, dass die Wiederverwendung von Betonelementen machbar und volks- wie betriebswirtschaftlich von hoher Relevanz ist.

Erzählen Sie mir von dem deutschen Spendergebäude und dem Pilotprojekt, das gebaut werden soll. Können Sie mir sagen, was das Besondere an dem deutschen Cluster, dem deutschen Spendergebäude und dem Pilotprojekt ist?

Nun, lassen Sie mich zunächst mit einer Vorbemerkung beginnen. Ich arbeite seit vielen Jahren mit der Firma Ecosoil Ost GmbH zusammen. Aufgrund unserer kooperativen Zusammenarbeit hat sich das Geschäftsfeld „selektiver Rückbau“ im Unternehmen etabliert. In üblicher Verfahrensweise kontaktierte ich den Oberbauleiter der Firma Ecosoil zu aktuellen Rückbaumaßnahmen. In Hohenmölsen, Bundesland Sachsen-Anhalt, hatte die Ecosoil Ost GmbH den Auftrag erhalten, einen 5-geschossigen Plattenbau um 2 Geschosse zurückzubauen. Ich setzte mich mit dem Eigentümer des Hauses, der Wohnungsbaugesellschaft WOBAU in Hohenmölsen, in Verbindung. Ich stellte mich telefonisch vor und vereinbarte einen Vor-Ort-Termin; so kam die Zusammenarbeit überhaupt erst ins Rollen. Nach überschläglicher Feststellung, dass knapp 500 Betonelemente zu demontieren sind, regte ich an, ein Pilotprojekt zu errichten. Mir war es wichtig, zu erfahren, ob Bedarf an der Errichtung eines öffentlichen Gebäudes besteht. So kam es zu einem ersten gemeinsamen Treffen mit Herrn Luckanus, dem Geschäftsführer der Wohnungsbaugesellschaft, und dem Bürgermeister der Stadt Hohenmölsen Herrn Haugk. Bei diesem Termin habe ich unsere bisherigen Projekte und Initiativen zur Wiederverwendung vorgestellt. Ich habe in Erfahrung gebracht, dass in absehbarer Zeit die „alten“ Räumlichkeiten für Jugendtreffs nicht mehr zur Verfügung stehen werden. Auf der Grundlage eines konzeptionellen Entwurfs mit einem ausgewählten Elementesortiment vom Gebäudetyp P2 für ein Jugendzentrum, das ich für eine andere Stadt erstellt hatte, konnte ich das Interesse des Bürgermeisters gewinnen.

Der Bürgermeister äußerte nach mehreren Absprachen mit den örtlichen Akteuren den Bedarf an einem Jugendklub und informierte mich über das alte Klubhaus, das zum Abriss vorgesehen war. Er erläuterte ausführlich, warum bestimmte Merkmale notwendig waren. Er erwähnte jedoch, dass das ursprüngliche Konzept, das ich vorgelegt hatte, auf der Grundlage des P2-Typs eine zu große Bruttogeschossfläche aufweist (400m²). Ich versicherte ihm, dass eine Anpassung des Konzepts an das Elementesortiment aus dem P Halle Typ kein Problem darstellt. Auf Basis mehrere Abstimmungsrunden mit den Vertretern der Stadt Hohenmölsen zum Nutzungs-und Raumbedarf und uns, entwickelte mein wissenschaftlichen Mitarbeiter, Architekt Christoph Henschel das Konzept für das Jugendzentrum. Das Jugendzentrum mit den vielfältigen Nutzungen (darunter Mehrzweck- und Hobbyräume, Büros, Küche etc.) hat eine Bruttogeschossfläche von rund 835m² über zwei Geschosse. Für dieses Gebäude haben wir in Summe sechs Entwurfsvarianten konzipiert, weil die Räume an die wechselnden Anforderungen der künftigen Nutzer, darunter verschiedene Vereine, anzupassen waren.

Wurde die Entscheidung für ein bestimmtes Design von den Organisationen beeinflusst, die später in dem Gebäude untergebracht werden sollen?

Ja, wie gerade erwähnt, war das der Fall. Für die zuletzt einvernehmliche Konzeption für das Jugendzentrum wurde von uns ein Exposé entwickelt, das der Ausschreibung zugrunde gelegt wird. Mit Unterstützung von Studenten haben wir zudem zum besseren Vorstellungsvermögen ein Modell gebaut. Neben der Integration von 160 demontierten, gebrauchten Betonelementen sind Stahlträger und Holzständerwände zu verbauen. Dies ist auf die geometrischen Abmaße der Räume zurückzuführen. Die Stadt Hohenmölsen als öffentlicher Bauherr hat eine finanzielle Förderung für dieses nachhaltige Bauvorhaben in Aussicht gestellt bekommen. Mit der Errichtung des Jugendzentrums wird in 2026 gerechnet.

Sollte es zu Schwierigkeiten kommen und das Bauvorhaben in Hohenmölsen in Frage gestellt werden, konnte ich ein zweites Pilotprojekt in der Nähe von Cottbus als Backup-Option initiieren.

Ich möchte noch auf einen Aspekt hinweisen: in Hohenmölsen gab es anfangs Schwierigkeiten, eine Fläche zur Zwischenlagerung für die demontierten Betonelemente bereit zu stellen. Die Notwendigkeit, die demontierten Elemente zwischenzulagern ergibt sich aus der zeitlichen Differenz zwischen dem Zeitpunkt des Anfalls der demontierten Betonelemente und deren Remontage-Termin. Schlussendlich hat die Stadt eine Zwischenlagerfläche in unmittelbarer Nähe des Baustandortes ausgewiesen.

Die Stadt wollte also nicht in die Zwischenlagerung der Elemente investieren, weil sie noch keine Mittel für das Projekt hat. Ist das ein Problem, wenn etwas aus gebrauchten Elementen gebaut werden soll?

Ich muss konstatieren, dass es derzeit noch kein funktionierendes „Handling“ für großformatige Betonelemente gibt. Es muss davon ausgegangen werden, dass eine Zwischenlagerung für gebrauchte Betonelemente erforderlich ist. Die Einrichtung von dezentralen Bauelemente-Börsen in Kombination mit web-basierten Plattformen könnten Abhilfe schaffen, um eine optimale Vermarktung für gebrauchte Betonelemente sicherzustellen. Ich könnte mir vorstellen, dass stationäre Baustoff-Recycling-Anlagenbetreiber die gebrauchten Betonelemente zwischenlagern. Werden diese nicht nachgefragt, bestünde immer noch die Möglichkeit der stofflichen Aufbereitung bzw. Schredderung zu Recyclingmaterial. Das ist eine Idee, aber inwieweit sie sich umsetzen lässt, ist noch zu prüfen.

Wie sieht die Zusammenarbeit innerhalb des Clusters in Ihrem Land aus? Gibt es eine starke Zusammenarbeit? Pflegen Sie eine gute Kommunikation mit den Projektpartnern im deutschen Cluster?

Ich kann auf eine hervorragende Zusammenarbeit mit den im Projekt „ReCreate“ involvierten Industriepartnern zurückblicken. Die Zusammenarbeit fußt auf einen seit Jahren zuverlässigen und konstruktiven Kontakt mit dem Ingenieurbüro Jähne und dem Rückbauunternehmen Ecosoil Ost GmbH. Es ist wichtig, dass wir uns gegenseitig unterstützen, offen miteinander umgehen können und Ideen austauschen können. Wir treffen uns regelmäßig, aber zudem sind oftmals operativ Sachverhalte abzustimmen, die wir meistens am Telefon oder in persönlichen Gesprächen klären. Also, die Zusammenarbeit mit den Partnern der Bauwirtschaft ist hervorragend. Zu den „neuen“ Projekt-Partnern gehören die Stadt Hohenmölsen und die Firma Lohmann und Robinski – web solutions. Letztere haben umfangreiche Erfahrungen mit digitalen Arbeitsmethoden, um uns bei der Digitalisierung von Arbeitsergebnissen im deutschen Landesprojekt insgesamt zu unterstützen. Wichtig ist außerdem, dass wir mit der Stadt Hohenmölsen einen Partner vor Ort haben, der die regionalen Gegebenheiten und die Behörden kennt. Alle Voraussetzungen für ein solches Bauprojekt liegen zum einen in der Zuständigkeit der Stadt durch das Bauamt, zum anderen wollen wir dafür sorgen, dass im nächsten Jahr dort hoffentlich mit dem Bau dieses Jugendclubs begonnen wird. Wir wollen auch ein Clustertreffen organisieren, ähnlich wie wir es in Eindhoven, Helsingborg und Tampere hatten, um sehen können, in welchem Bauzustand sich die gebrauchten Betonelemente befinden und wie die Remontage erfolgt.

Von dem Partner vor Ort wird also eine erhebliche Unterstützung erwartet. Meiner Erfahrung nach funktioniert ein Partner vor Ort besser, weil er ein starkes Interesse an dieser nachhaltigen Initiative hat und sie vorantreiben will.

Haben Sie eine Art innere Motivation für das Projekt? Haben Sie einen persönlichen Einsatz oder eine intrinsische Motivation, die Sie antreibt?

Ja, natürlich! Die Wiederverwendung von Bauteilen ist mein Lebenswerk! Ich habe mich diesem Thema verschrieben. Viktoria war dabei: Ich habe 2016 den Deutschen Umweltpreis für dieses Engagement erhalten, eine der renommiertesten Auszeichnungen in Europa. Zusammen mit einem Unternehmen haben wir einen Preis für den effizienten Einsatz von Ressourcen erhalten. Meine Leidenschaft liegt in der Wiederverwendung von Werten, weil ich in meinem Elternhaus so erzogen wurde. Meine Eltern – mein Vater als selbständiger Handwerker im Metallbau hat viele Gegenstände aus gebrauchten Materialien gebaut, sei es Lampen, Motorroller, Dreiräder oder Schubkarren oder sogar ein Traktor. Er hat Materialien verwendet, die er auf der Mülldeponie gefunden hatte.

Dieses Verhalten hat mich sozusagen von Kindesbeinen an geprägt. Ja, es ist also auch Leidenschaft im Spiel, sowohl emotional als auch beruflich.

Was sind Ihrer Meinung nach die größten Herausforderungen, denen sich das Projekt stellen muss? Wir haben bereits einige Aspekte genannt, aber könnten Sie diese näher erläutern?

Ja, die größte Herausforderung für das Projekt sind die verschiedenen internationalen Aspekte, die zu berücksichtigen sind. Der notwendige Austausch unter den Projektpartnern muss gepflegt werden. In Deutschland ist dies aufgrund des bereits bestehenden Netzwerks etwas einfacher, aber es kommen auch immer neue Partner hinzu. Der fachliche Austausch erfolgt durch regelmäßige Abstimmungen zwischen meinen Kollegen und mir, ist aber noch etwas zeitaufwändiger. Das Netzwerk, das wir in unserem deutschen Cluster aufgebaut haben, macht die Zusammenarbeit jetzt einfacher. Allerdings muss man bei neuen Partnern erst einmal ein gewisses Vertrauen aufbauen. Die administrativen Aufgaben, die bei EU-Projekten immer anfallen, nehmen einen erheblichen Teil der Zeit in Anspruch.

Wie sieht es nun mit dem Projekt im Allgemeinen aus? Was sind Ihrer Meinung nach die größten Herausforderungen, denen sich alle auf europäischer Ebene stellen müssen?

Wissen Sie, generell würde ich mir wünschen, dass durch dieses europäische Konsortium die Idee der Wiederverwendbarkeit weltweit etabliert wird. Mit diesen Clustern können wir die Ergebnisse weit verbreiten, nicht nur in Europa. Es wird ein Film über das Pilotprojekt geben, um zu zeigen, dass es in Finnland, den Niederlanden, Schweden und Deutschland exemplarisch umgesetzt wird – es funktioniert also überall. Das ist die Herausforderung: zu zeigen, dass wir vorhandene Ressourcen, also gebrauchte Betonelemente in Gänze sekundär nachnutzbar sind. Bauen mit dem Bestand hat oberste Priorität. Zu den begrenzt verfügbaren mineralischen Rohstoffen gibt es keine andere Alternative. Das müssen wir weltweit demonstrieren, denn viele Länder streben nach dem europäischen Lebensstandard. Es wird weltweit gebaut. Wenn wir zeigen können, dass wir auch mit vorhandenen Strukturen bauen können, auf nachhaltige Weise, auch architektonisch interessant, dann entspricht dies unserem Forschungsziel. Beispielsweise wird das Pilotprojekt in Finnland anders aussehen als das hier in Deutschland. Also werden wir eine Vielzahl von Lösungen vorstellen können. Die Konstruktionsverbindungen und die konstruktive Durchbildung des Elementesortiments sind unterschiedlich. Wir können von Finnland oder den Niederlanden lernen – von ihren Bausystemen und Fügetechniken und umgekehrt. Diese Vernetzung ist meiner Meinung nach sehr wertvoll.

Welche Art von Auswirkungen wünschen Sie sich für das Projekt eines Tages? Glauben Sie, dass es nach Abschluss des Projekts einfacher sein wird, die Norm auf europäischer Ebene zu aktualisieren?

Auf deutscher Seite habe ich derzeit die Entwicklung einer deutschen Norm auf der Tagesordnung, aber dieser Prozess braucht Zeit. Er erstreckt sich in der Regel über mehrere Jahre, da eine Norm vor ihrer Veröffentlichung gründlich geprüft und Einwände von Experten berücksichtigt werden. Derzeit gilt, ein gebrauchtes Bauteil ist sowohl nach EU- als auch nach deutschem Recht ein nicht geregeltes Bauprodukt.

Wir werden nicht alle Probleme im ReCreate lösen können. Die Aufgaben sind sehr komplex und umfangreich. Durch unsere Forschung werden sich auch neue Fragen ergeben. Wichtig ist für mich, dass Regeln und Standards entwickelt werden, die den gesamten Prozess erleichtern. Das ist eine große Herausforderung. Wir möchten zum Beispiel eine Standardlösung zu Gewährleistungs- und Haftungsfragen für den Einsatz von gebrauchten Betonelementen – gemeinsam mit juristischer Expertise – entwickeln. Es ist ein Leitfaden zu erarbeiten, der aufzeigt, welcher Akteur für welche Leistung verantwortlich ist, welche Arbeitsschritte erfüllt werden müssen, um die Wiederverwendung effektiv zu planen und umzusetzen.

Die EU-Bauprodukteverordnung regelt den Marktzugang und die Verwendung von Bauprodukten. Die 16 Landesbauordnungen in Deutschland definieren die allgemeinen Anforderungen an bauliche Anlagen, die durch die Technischen Baubestimmungen konkretisiert werden.

Eine harmonisierte Spezifikation nach EU-Bestimmungen würde meiner Ansicht nach, dazu beitragen, der Wiederverwendung von gebrauchten Betonelementen mehr Aufmerksamkeit zu schenken. Bislang gibt es hierzu keine harmonisierte Bewertung bzw. Norm.

Vielleicht ist es also noch zu früh, denn es muss noch viel Forschung zu diesem Thema betrieben werden. Aber genau das ist die Aufgabe des ReCreate-Projekts: die notwendigen Forschungsergebnisse zu ermitteln und sie dann den politischen Entscheidungsträgern vorzulegen, damit diese sie in die Politik, in Vorschriften und Normen einfließen lassen können. Sind Sie damit einverstanden?

Ja, ich bin einverstanden. Das ist der nächste Schritt. Im ReCreate-Projekt schaffen wir wesentliche Grundlagen – mit wissenschaftlich fundierten Methoden untersetzt. Die erarbeiteten Lösungen werden sich in einer EU-Norm wiederfinden – erhoffe ich mir.

Ich schließe Interviews immer gerne mit der Frage ab: Wer ist Angelika Mettke und was macht sie gerne, wenn sie nicht gerade am ReCreate-Projekt oder an ihrer Hochschule arbeitet? Was sind ihre Lieblingsbeschäftigungen in ihrer Freizeit?

Ich verbringe gern Zeit mit meinen Enkelchen, bin gern in der Natur und in meinem Garten. Ich habe ein Haus und ein Wochenendgrundstück. Dort gibt es immer zu tun, und es macht mir Spaß. Es ist ein schöner Ausgleich, ein Kontrast zur Büro- und Denkarbeit. Ich kann mich an der frischen Luft bewegen, mit meinen Enkeln draußen spielen und gleichzeitig Tiere beobachten sowie das Singen der Vögel genießen. Gestern habe ich zum Beispiel einen Igel in unserem Garten beobachtet. Je älter ich werde, desto stärker nehme ich das Wunder Natur wahr. Deshalb ist es mir auch wichtig, dass die Natur und unser Lebensraum, unsere Landschaft erhalten bleibt und so wenig wie möglich gestört wird. Das deckt sich mit meinen eigentlichen Aufgaben und meinem Beruf: Ressourcen schonen, wenig bis nicht in die Natur eingreifen. Ich pflanze Blumen, Sträucher und Bäume. Ich weiß, dass ich in meinem kleinen Tätigkeitsgebiet etwas dazu beigetragen habe; gesellschaftlich Sinnvolles zu leisten Ich verbringe den Urlaub sehr gern an der Ostsee in Warnemünde und Kühlungsborn sowie in verschiedenen Orten auf der Insel Usedom und der Insel Rügen. Das Flair ist einzigartig. Mir ist aber auch bewusst, dass jedes Land schöne Orte hat.